西安交大研究人员在高性能陶瓷3D打印领域取得新进展

高性能陶瓷在航空航天、核工程等领域的重大应用需求越来越广泛,与传统成型技术相比,陶瓷3D打印成型技术具有制备复杂结构、近净成型、无模快速制造和降低成本等优势。目前国内开展陶瓷增材制造材料、成型工艺、装备研究还处于起步阶段,特别是致密性好、强度高的陶瓷光固化成型(SLA)膏料研制、陶瓷实体件脱脂、烧结过程中防止开裂、变形等关键技术还存在诸多瓶颈难题。

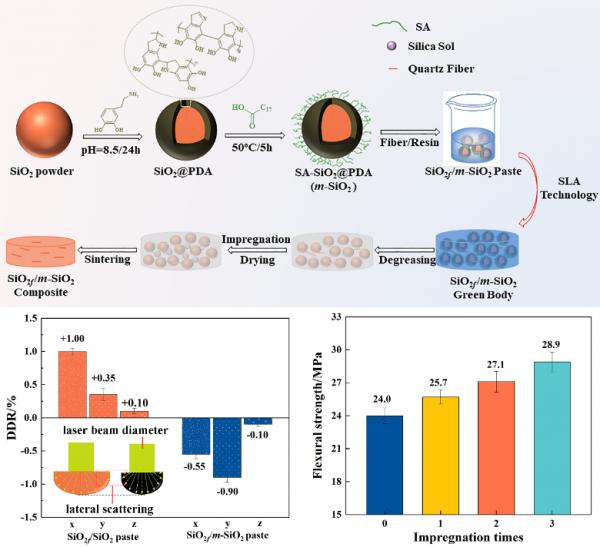

西安交通大学鲍崇高教授团队采用聚多巴胺对熔融石英(SiO2)陶瓷进行表面包覆改性,取代了传统光固化成型膏料制备所需的分散剂和吸光剂,制备了基于光固化成型(SLA)技术的SiO2f/m-SiO2陶瓷膏料。所制备的SiO2f/m-SiO2陶瓷膏料具有优异的流变特性和更高的成型精度。采用光固化成型结合硅溶胶浸渍技术对SiO2f/m-SiO2复合陶瓷进行浸渍处理对SiO2f/m-SiO2复合陶瓷的力学性能进行改善。结果表明,当浸渍次数为3次时,SiO2f/m-SiO2复合陶瓷的力学性能得到较大提升,其中弯曲强度增幅约20.4%,压缩强度增幅约42.0%。

该成果以《聚多巴胺包覆SiO2陶瓷膏料的制备及光固化成型结合硅溶胶浸渍SiO2f/SiO2复合材料力学性能研究》(The fabrication of fiber-reinforced polyamine-coated silica paste and the mechanical properties of SiO2f/SiO2 composites via stereolithography combined with silica sol impregnation)为题发表于3D打印国际顶级期刊《增材制造》(Additive Manufacturing)上,材料科学与工程学院博士生董文彩为论文第一作者,鲍崇高教授为唯一通讯作者,西安交通大学金属材料强度国家重点实验室为论文唯一通讯作者单位。

该研究团队近年来在耐高温、高透波、多孔复杂结构的氮化硅、氧化锆、氧化铝等陶瓷增材制造开展了系列研究,着重对膏料流变特性、光固化成型机理、成型缺陷形成及消除机理以及复杂构件形性调控机制等方面进行了深入研究,研究成果不仅在《增材制造》(Additive Manufacturing)、《欧洲陶瓷学会志》(Journal of the European Ceramic Society )和《国际陶瓷》(Ceramics International)等国际著名期刊发表研究论文5篇,而且联合航天应用部门研制了较大尺寸的多种陶瓷样件,对解决功能-结构一体化高性能陶瓷增材制造及应用“最后一公里”问题具有重要意义。

耐高温、高透波的石英(SiO2)陶瓷天线窗盖航天部件具有尺寸较大、薄壁、弧形等异构特点,传统成型工艺采用减材方法,不仅材料浪费严重,加工成本高、周期长,而且在加工过程中极易脆裂,成品率低。研究组采用陶瓷光固化成型技术,系统研究了SLA膏料组分、光固化成型、脱脂、烧结以及后处理等关键技术,其目标结构件成型周期仅需17小时,通过纤维增强、复合浸渍、优化成型、脱脂、烧结工艺等,获得了满足致密性、强度和尺寸精度等要求,在复杂构件陶瓷增材制造技术方面取得重要突破。

该研究工作得到了国家自然科学基金、航天一院高校联合创新基金项目等项目资助,材料制备、性能表征及测试工作得到国家增材制造创新中心、西安交通大学分析测试共享中心以及材料科学与工程学院分析测试中心的支持。

论文链接:https://doi.org/10.1016/j.addma.2022.102714

西安交大召开通识课程模块建设首场研讨会

西安交大召开通识课程模块建设首场研讨会 学校召开数学学院新一届行政班子任职宣布大会

学校召开数学学院新一届行政班子任职宣布大会